Studencki projekt na zawody RoboMaster 2019

Robotyka jest nauką multidyscyplinarną, obejmującą tradycyjne dziedziny nauki takie jak inżynieria mechaniczna, systemy sterowania, inżynierię materiałową i technologie informacyjne. Najnowsza generacja robotyki obejmuje również nauki informatyczne, bionikę, a także obejmuje obszar zaawansowanych technologii wytwarzania (druku 3D). Konkurs RoboMaster stanowi wyjątkową okazję dla młodych inżynierów do wypróbowania ich innowacyjnych projektów i zdobycia cennego, praktycznego doświadczenia w dziedzinie robotyki.

Odnotowując swój piąty rok rywalizacji w tym międzynarodowym wydarzeniu i wygrywając zawody po raz drugi od 2017 roku, Robotic Team wywodzący się z South China University of Technology (SCUT) stworzył zespół prawdziwych ekspertów w dziedzinie inżynierii i budowy robotów. Wraz z 173 pozostałymi zespołami, zespół SCUT poszukuje zupełnie nowych rozwiązań dla poprawienia wydajności i jakości pracy całego zespołu, począwszy od projektu, skończywszy na wytwarzaniu komponentów. W tegorocznej edycji młodzi inżynierowie skorzystali z okazji i wykorzystali w swych działaniach oprogramowanie Autodesk i systemy do wytwarzania przyrostowego Farsoon.

Zadania:

W konkursie istnieją 3 główne wyzwania: kolejne iteracje wykonywania projektu, redukcja wagi i wymagania wytrzymałościowe. Każdego roku RoboMaster ogłasza różne wymagania obowiązujące w danym roku konkursu, a każdy zespół musi dostosować swój projekt do stawianych warunków w ciągu zaledwie 8 miesięcy. Aby osiągnąć najwyższą wydajność robota, każdy zespół projektowy musiał wykonać 4-5 prototypów i poddać je testom. Każda kolejny prototyp obejmuje konstrukcję mechaniczną, analizę dynamiczną, analizę strukturalną, montaż, programowanie i testowanie.

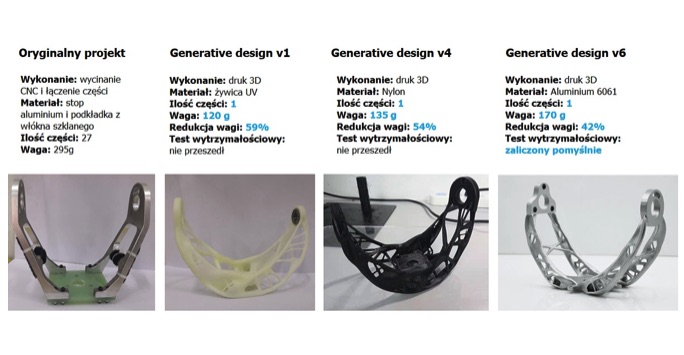

Głównym przedmiotem zainteresowań okazał się uchwyt stabilizatora w robocie, kluczowy komponent łączący system poruszania się robota z systemem wyrzutni pocisków. Komponent ten przeznaczony jest do wykonywania złożonych i szybkich ruchów takich jak kierowanie, celowanie i strzelanie podczas zawodów, w których zmniejszenie wagi tego elementu jest kluczowe do osiągnięcia optymalnej wydajności robota. Z drugiej jednak strony, robot będzie doświadczał różnych ekstremalnych warunków pracy podczas zawodów, w tym kolizji z innymi robotami, uderzeniami pocisków i intensywną wibracją. Jako kluczowy parametr konstrukcji stabilizatora do robota wymaga się ekstremalnie wysokiej wytrzymałości mechanicznej w celu uniknięcia uszkodzenia na polu walki.

W poprzednich projektach design stabilizatora był mocno ograniczony przez metody jego wytwarzania, głównie wytwarzany był skrawaniem na maszynach CNC, a jeden stabilizator składał się z 27 mniejszych, zintegrowanych elementów. Waga całego komponentu wynosiła 295 g, co skutkowało jednak wolniejszymi reakcjami i niższymi szybkościami podczas ruchu. Ponadto, fakt, że stabilizator był składany z wielu mniejszych części, zwiększał ryzyko jego uszkodzenia podczas zderzenia (Rysunek 1).

Rozwiązanie:

Z początkiem roku 2019 zespół SCUT rozpoczął adaptacje oprogramowania Autodesk i systemów do wytwarzania przyrostowego Farsoon w celu poprawy i usprawnienia procesu projektowania i produkcji. Technologia druku 3D oferuje niespotykaną dotąd swobodę w zakresie wytwarzania skomplikowanych geometrii elementów i dzięki niej można stworzyć projekt najlepiej pasujący do danego zastosowania.

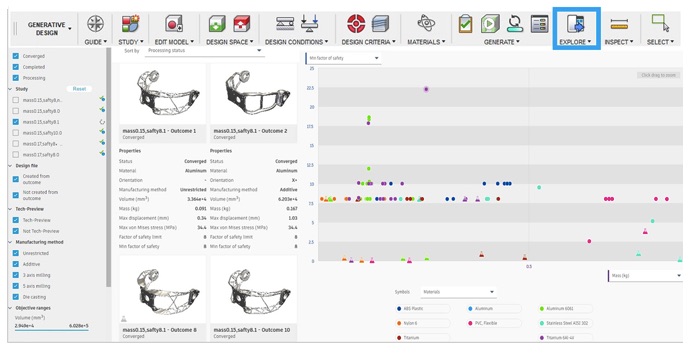

Generative Design, jedna z funkcji Autodesk Fusion 360 pozwoliła zespołowi SCUT na wprowadzenie warunków projektowych i kryteriów montażu stabilizatora i wygenerowanie różnych konstrukcji spełniających wymagania. Studenci byli w stanie zasymulować różne warunki pracy, jakie jak obciążenia udarowe podczas zawodów. Następnie należy zdefiniować warunku wyjściowe dla komponentu, takie jak pożądany limit wagi (im niższa, tym lepsza), materiały do wytworzenia (żywica, nylon, aluminium) oraz współczynnik bezpieczeństwa czy potencjalną metodę wytwarzania (CNC, odlew, druk 3D). Właściwe określenie tych parametrów zapewnia najlepsze wykonanie części do zastosowania w konkursie. Wszystkie wygenerowane opcje zostały dokładnie zbadane i przetestowane przez studentów, aby wybrać optymalny projekt do końcowej produkcji (Rysunek 2). Wybrano trzy projekty, które zostaną wykonane z 3 różnych materiałów w 3 różnych procesach addytywnych, które następnie poddane zostały testom. Były nimi kolejno żywica (proces stereolitografii SLA), nylon (laserowe spiekanie proszków SLS) oraz aluminium (laserowe stapianie proszków SLM). Części wykonane z żywicy oraz nylonu uległy pęknięciu podczas uderzenia w trakcie testów, jednak aluminiowy stabilizator wykonany ze stopu AlSi10Mg wyprodukowany przez firmę Farsoon Technologies na FS271M pomyślnie przeszedł testy, wyróżniając się niebywałą wytrzymałością, trwałością i wydajnością (Rysunek 1).

|

| Rysunek 1: Ukazanie pierwotnego projektu i projektów wygenerowanych przez oprogramowanie Autodesk |

Połączenie funkcji Generative Design i produkcji metodami przyrostowymi (drukiem 3D) całkowicie podważa koncepcję tradycyjnego procesu projektowania i wytwarzania. Tworzy optymalny projekt w bardzo krótkim czasie, bez ograniczeń dla materiałów i tradycyjnych metod wytwarzania.

|

| Rysunek 2: Autodesk Fusion 360: porównanie różnych wygenerowanych komponentów |

Rezultaty:

Zoptymalizowany i wykonany technikami przyrostowymi stabilizator osiągnął końcową wagę 170 g, co stanowi redukcję wagi o 42% w porównaniu do wcześniej stosowanej metody wytwarzania CNC. Mniejsza waga oznacza w tym przypadku szybszą reakcję na nadchodzące sygnały i lepszą mobilność w terenie. Jednocześnie, łącząc 27 osobnych, integrowanych ze sobą komponentów w pojedynczą część redukuje się ilość odpadów materiałowych, zwiększając jednocześnie wytrzymałość poprzez eliminacje połączeń, a tym samym zmniejsza się masę całego robota przy jednoczesnym zapewnieniu jego integralności strukturalnej.

Wykorzystanie innowacyjnej funkcji Generative Design pomaga przyspieszyć proces realizacji projektu od zamysłu do wykonania gotowego komponentu. Podczas gdy projekt wykonany przez inżyniera ograniczony jest przez jego wyobraźnię i doświadczenie, oprogramowanie Autodesk wykorzystuje chmurę obliczeniową, aby pomóc wygenerować i dopasować optymalny wynik. W porównaniu z tradycyjnymi metodami wytwarzania, druk 3D pozwala wykonać dwa zestawy stabilizatorów w ciągu zaledwie dwóch dni (rysunek 3). Cały proces wytwarzania jest uproszczony, oferując jednocześnie najlepsze rozwiązania dla konkretnych zastosowań.

|

| Rysunek 3: Stabilizator wykonany technikami przyrostowymi na Farsoon FS271M |

Szybsza integracja kolejnych komponentów robota pozwala zespołowi SCUT pracować wydajniej przy jednoczesnym obniżeniu kosztów produkcji i materiałów. W tym roku zespół SCUT osiągnął znaczną redukcję kosztów na badania i rozwój. Na przykład, całkowity koszt integracji zespołu mechanicznego robota został obniżony o 80%, co nie byłoby możliwe bez zastosowania druku 3D.

Zespół SCUT wziął udział w konkursie RoboMaster (region południowo-chiński) 23 maja 2019 roku. Dzięki zastosowaniu komponentów wykonanych metodami przyrostowymi i zoptymalizowanej konstrukcji udało im się sięgnąć po kolejne zwycięstwo i wygrać zawody pomimo intensywnej konkurencji.

Farsoon Technologies

Farsoon Technologies to firma specjalizująca się w produkcji przemysłowych drukarek 3D. Powstała w 2009 roku i szybko stała się liderem w produkcji i sprzedaży w Chinach. W 2017 roku firma otworzyła filię w Ameryce Północnej, Farsoon Americas z siedzibą w Austin, w Teksasie. Rok później, w Stuttgarcie w Niemczech powstała spółka Farsoon Europe GmbH, której celem jest prowadzenie bezpośredniej działalności na rynku europejskim. Farson produkuje przemysłowe drukarki 3D do tworzyw sztucznych (technologia SLS) oraz do metali (technologia SLM/DMLS/DMP) oraz posiada własną fabrykę proszków z tworzyw sztucznych. Przez lata stał się głównym innowatorem rynku:

- Wszystkie systemy Farsoon są w pełni otwarte. Użytkownik otrzymuje dostęp do wszystkich kluczowych parametrów maszyny i procesu, a więc może stosować proszek od dowolnego producenta. Co więcej, Farsoon dostarcza użytkownikom opracowane profile druku z wielu materiałów firm zewnętrznych.

- Farsoon jest producentem największej przemysłowej drukarki SLS, HT1001P CAMS oferuje wydruki nawet do 1 m długości. Drukarka stworzona jest do ciągłej produkcji drukiem 3D, ma modularną budowę i stanowi kompleksowe rozwiązanie dla przyszłych fabryk druku 3D.

- Wprowadził autorską metodą ciągłej przemysłowej produkcji 3D – CAMS (Continous Additive Manufacturing Solution). CAMS to ciągły proces wydruku połączony z automatycznym zarządzaniem kolejnymi stacjami drukarki oraz kompleksowym, zamkniętym obiegiem materiału.

- Opracował technologię FLIGHT polegającą na zastosowaniu laserów fiber w procesie SLS. Technologia pozwala na wydajniejsze, szybsze i dokładniejsze wydruki z proszków tworzyw sztucznych.

- Stale powiększa listę materiałów kompatybilnych ze swoimi maszynami. Współpracując z klientami, opracowuje laserowe spiekanie nietypowych materiałów, na przykład czystej miedzi, stali H13 czy tantalu. Do gotowych materiałów zewnętrznych producentów tworzy profile druku i udostępnia je klientom.

- Aby osiągnąć pełną otwartość dla przemysłu, Farsoon stale pracuje nad integracją swoich systemów z innymi przemysłowymi rozwiązaniami, współpracując z takimi firmami jak Autodesk czy Siemens.

- Rozwinął swoje autorskie oprogramowanie zarówno do przygotowania wydruków (BulidStar), jak i do kontroli procesu (MakeStar). Oprogramowanie posiada dwa tryby: uproszczony, do codziennego użytku i ekspercki, oferujący pełną kontrolę nad parametrami. Detekcja kolizji wydruków, automatyczne generowanie niezbędnych podpór, dodawanie modeli również w trakcie trwającego procesu to tylko niektóre z zalet oprogramowania Farsoon.

Farsoon w Polsce

W Polsce oficjalnym przedstawicielem Farsoon Technologiesjest firma Awexim.

Firma AWEXIM została założona w 1991 roku. Działalność firmy wywodzi się z obróbki skrawaniem, specjalizujemy się w optymalizacji procesów produkcyjnych i dostarczamy czołowej klasy obrabiarki i narzędzia skrawające. Posiadamy ponad 500 wdrożeń maszyn na terenie całej Polski. Zaufało nam już ponad 1000 firm w całym kraju, które dzięki naszemu wsparciu produkują taniej i wydajniej.

AWEXIM posiada ponad 25-letnie doświadczenie we wdrażaniu technologii optymalizujących koszty produkcyjne. W ubiegłym roku utworzył dział druku 3D. W swojej ofercie, poza drukarkami Farsoon, AWEXIM posiada systemy obróbki powierzchni wydruków 3d firmy AM SOLTIONS należącej do koncernu ROSLER oraz przecinarki taśmowe firmy BEHERINGER, która posiada w swojej ofercie także urządzenia przeznaczone do odcinania wydruków 3d ze stali. Ten zbiór kompleksowych rozwiązań sprawa, że AWEXIM jest w stanie obsłużyć wiele projektów związanych z drukiem 3D.

Źródło: AWEXIM

Redaktor: MRR

Dodano 13.08.2020