Druk 3d z materiałów kompozytowych

FiberTM to pierwsza na świecie desktopowa drukarka 3D do produkcji wysokiej jakości elementów z materiałów termoplastycznych zbrojonych przemysłowej klasy, ciągłymi warstwami włókien węglowych i szklanych stosowanymi w przemysłowych technologiach AFP (automatycznego układania włókien). W oparciu o nowy proces μAFP, użytkownicy mogą teraz drukować elementy o najwyższej wytrzymałości i sztywności przy użyciu szerokiej gamy materiałów, które tradycyjnie wymagały systemów AFP o wartości milionów dolarów.

Nowa, niedroga platforma dostępna w systemie HAAS (Hardware As A Service) oferuje możliwość produkcji elementów przy użyciu materiałów które są dwa razy mocniejsze niż stal, przy jednej piątej masy. Drukarki FiberTM zapewniają jeden z największych obszarów roboczych wśród drukarek pracujących z włóknami węglowymi i są od podstaw zaprojektowane do tworzenia farm produkcyjnych składających się z 6 lub 10 drukarek.

- „Po raz pierwszy drukarka 3D oferuje połączenie właściwości przemysłowych materiałów opartych o włókna węglowe, stosowanych w technologii AFP, z przystępnością i szybkością desktopowego urządzenia” - powiedział Ric Fulop, prezes i współzałożyciel Desktop Metal.

|

FiberTM desktopowa drukarka 3D

FiberTM to pierwsza na świecie desktopowa drukarka 3D pracująca w odmianie technologii AFP stosowanej w przemysłowych systemach produkcji kompozytów którą Desktop Metal zminiaturyzował i połączył z technologią FFF, najczęściej stosowaną technologią drukowania 3D. Drukarka używa zrobotyzowanego zmieniacza narzędzi co pozwala na jej przyszłą rozbudowę - aktualnie możliwe jest przechowywanie i używanie do czterech narzędzi, w tym dodatkowych głowic FFF przeznaczonych do różnych materiałów lub też przyszłych ulepszeń, takich jak np.: narzędzi automatycznej kontroli procesu drukowania.

Platforma FiberTM oferuje dwa modele drukarek:

- Fiber HT - Przeznaczona do drukowania elementów kompozytowych o porowatości < 1% z PEEK i PEKK wypełnionymi do 60% ciągłymi warstwami włókien węglowych lub szklanych. Wytwarzane elementy są klasy FR (niepalne) i wytrzymują wysokie temperatury do 250 stopni Celsjusza, są także zgodne z wymaganiami ESD. Model Fiber HT dostępny jest w cenie od 5495,00 USD rocznie.

- Fiber LT - to niedrogi sposób na wytwarzanie elementów spełniających wymogi ESD o wysokiej wytrzymałości, przy użyciu ciągłych warstw włókien węglowych. Bazowy materiał to nylon PA6, końcowa porowatość wydruków < 5%. Model Fiber LT dostępny jest w cenie od 3495,00 USD rocznie.

Oferujące jeden z największych obszarów roboczych wśród drukarek drukujących włókna węglowe (310 x 240 x 270 mm), zarówno Fiber HT, jak i Fiber LT zostały zaprojektowane tak, aby połączyć zalety druku 3D z możliwościami oferowanymi przez włókna węglowe i szklane, przez co wydrukowane elementy kwalifikują się do wysoce wymagających zastosowań.

- Sztywniejsze, mocniejsze części. Elementy wydrukowane na drukarkach FiberTM mają „wdrukowane” ciągłe warstwy zbrojenia ukierunkowane wzdłuż krytycznych ścieżek obciążenia, tak aby tworzyły w pełni gęsty rdzeń kompozytowy o wyjątkowo niskiej porowatości ( < 1% w przypadku PEEK i PEKK oraz < 5% w przypadku PA6). Dzięki zastosowaniu taśmy zbudowanej z 12 tysięcy włókien węglowych, wypełnieniu nią do 60% objętości elementu oraz wielokierunkowemu układaniu z definiowalnym przez użytkownika umiejscowieniem, powstałe części są do 60 razy sztywniejsze i 75 razy mocniejsze niż części z tworzywa ABS.

- Szeroki zakres dostępnych materiałów bazowych. Platforma FiberTM oferuje inżynierom duży wybór materiałów bazowych - począwszy od spełniającego wymagania ESD nylonu PA6 wzmacnianego ciętymi włóknami węglowymi, przez nylon PA6 zbrojony włóknem szklanym aż do materiałów PEEK i PEKK także wypełnionych ciętymi włóknami węglowymi i szklanymi które zapewniają doskonałe właściwości mechaniczne i odporność chemiczną oraz wytrzymują pracę w wysokich temperaturach. Każdy z tych materiałów można dodatkowo wzmocnić ciągłymi warstwami włókna węglowego lub szklanego.

|

Kluczowe zastosowania

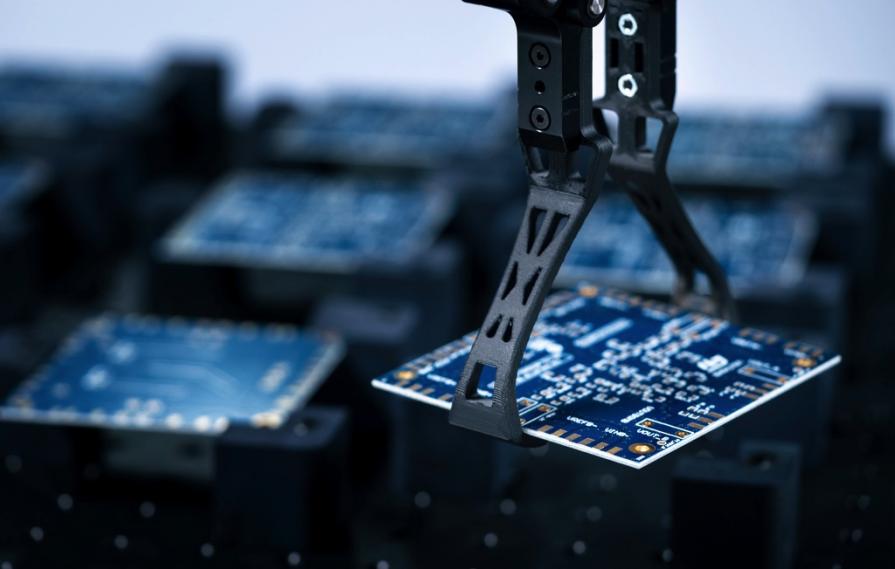

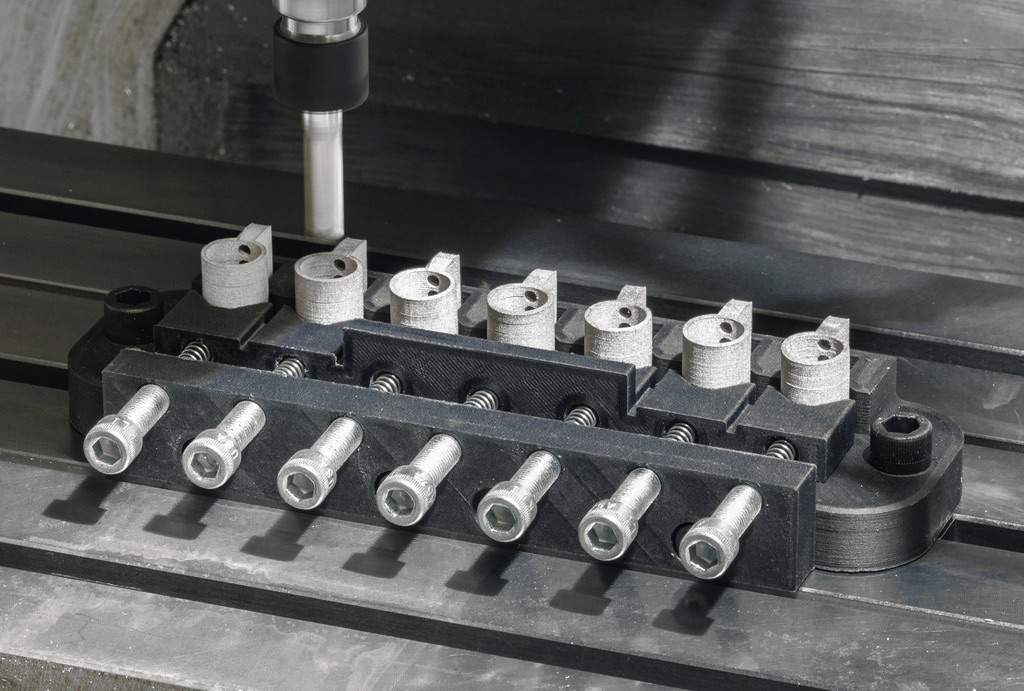

Wydrukowane elementy kompozytowe mogą być nieodzowne dla producentów we wczesnych etapach projektowania i prototypowania. Mogą też być stosowane jako krytyczne części końcowe wymagające dużej sztywności i krótkich czasów realizacji. Kluczowe zastosowania przynoszące korzyści wielu branżom, od produkcji oprzyrządowania i branży motoryzacyjnej po elektronikę użytkową, artykuły sportowe, medyczne, edukacyjne / badawcze i morskie, obejmują: Przyrządy i osprzęt, w tym manipulatory robotów, lekko elastyczne szczęki CNC, osprzęt do laserowego wytwarzania narzędzi medycznych, obudowy ESD i osprzęt do produkcji; Części do końcowego wykorzystania, w motoryzacji, elektronice, towarach konsumpcyjnych takich jak rowery wyścigowe, żeglarstwo, lotnictwo czy projektowaniu maszyn; Komponenty, w których lekkość ma kluczowe znaczenie, takie jak wózki inwalidzkie czy sprzęt sportowy.

Innowacyjność

Tworzenie drukarek FiberTM zaowocowało już dziesiątkami innowacji zgłoszonymi do ochrony patentowej. Od strony technicznej projektem kieruje dr Konstantine Fetfatsidis, wiceprezes Composite Products for Desktop Metal, który wcześniej był szefem działu zaawansowanych badań i rozwoju w firmie Aurora Flight Sciences której właścicielem jest Boeing.

- „Jako długoletni użytkownik wielomilionowych systemów AFP wykorzystywanych w różnych programach budowy i produkcji aerostuktur, cieszę się, że mogę wprowadzić technologię AFP do produkcji mniejszych, bardziej skomplikowanych części.” - powiedział Fetfatsidis. „Ta nowa technologia drukowania przenosi właściwości materiałowe kompozytów AFP na małe części o masie poniżej 20 funtów, co do tej pory wymagałoby kosztownego oprzyrządowania, dużego nakładu pracy ręcznej, wielu materiałów eksploatacyjnych i wieloetapowych, długich cykli produkcji.”

Źródło: Get3D

Dodano 08.12.2019