Przyszłość biopaliw dzięki przemysłowej drukarce 3D

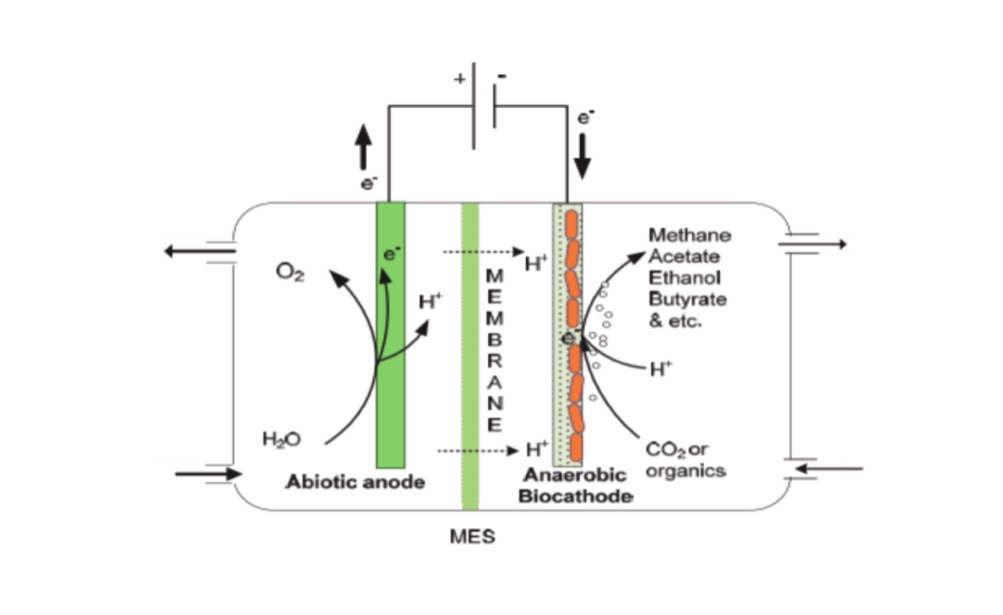

BioElectroCathode to innowacyjny projekt, którego celem jest rozwój procesów bioelektrosyntezy które mogą być wykorzystywane do przekształcania dwutlenku węgla (CO2) w metan (CH4) lub etanol. Dwa główne filary projektu to zastosowanie technologii druku 3D do produkcji bioreaktorów elektrochemicznych oraz opracowanie metod do wytwarzania katod niezbędnych w procesie bioelektrosyntezy. Cały proces umożliwia przekształcanie CO2 w gaz podobny do biogazu, który może być wykorzystywany jako paliwo. Czy technologia druku 3D od Omni3D może przyczynić się do produkcji paliw przyszłości?

Międzynarodowy, polsko-cypryjski zespół naukowców we współpracy z Omni3D pracuje nad technologią, która w przyszłości może pomóc rozwiązać trzy główne problemy dzisiejszych systemów energetycznych, związane z magazynowaniem energii, stabilnością sieci i emisją CO2.

Projekt BioElectroCathode ma na celu wprowadzenie innowacji w biokatalizie procesów bioelektrosyntezy poprzez:

- wytwarzanie nowych katod,

- wykorzystanie techniki druku 3D do wytworzenia reaktora MEBR (3D-Microbial Electrosynthesis Baffle Reactor) mogącego przekształcić CO2 w metan (CH4) lub w etanol.

Na czym polega projekt BioElectroCathode

W wydrukowanym w 3D bioreaktorze stwarzane są optymalne warunki do rozwoju bakterii, które pobudzane przez niewielki ładunek elektryczny płynący przez katodę, przekształcają CO2 w metan lub w etanol.

Wydruk 3D został przygotowany w taki sposób, aby zapewnić jak najlepszy przepływ cieczy dla procesu bioelektrosyntezy z jednoczesną separacją powstających gazów.

|

| Fot.: Widok przekroju wydrukowanego w 3D reaktora MEBR (3D-Microbial Electrosynthesis Baffle Reactor) [źródło Omni3D] |

Docelowo, wyprodukowany w ten sposób nośnik energii można przechowywać, dystrybuować i wykorzystywać na przykład jako paliwo w pojazdach napędzanych paliwami gazowymi lub w przemysłowych procesach produkcyjnych.

Zasadę działania systemu elektrosyntezy mikrobiologicznej przedstawia poniższy schemat:

|

| Fot.: Schemat działania systemu elektrosyntezy mikrobiologicznej w projekcie BioElectroCathode [źródło: S. Bajracharya, Microbial electrosynthesis of biochemicals: innovations on biocatalysts, electrodes and ion-exchange for CO2 supply, chemicals production and separation, rozprawa doktorska, 2016.] |

Jakie techniki zastosowano przy druku bioreaktorów?

Jednym z największych wyzwań podczas realizacji projektu było przygotowanie w pełni szczelnego wydruku 3D, który sprosta wymaganiom projektu BioElectroCathode. Celem było także wykorzystanie przetestowanych i łatwo dostępnych materiałów termoplastycznych, które w przyszłości posłużą do masowej, energooszczędnej i stabilnej produkcji bioreaktorów technologią przyrostową.

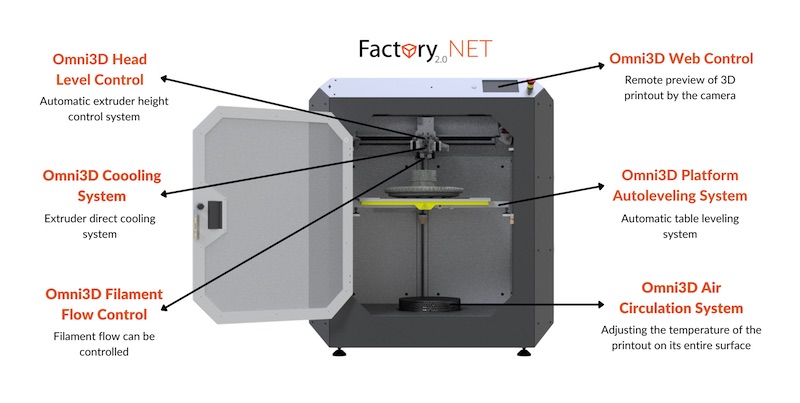

Po wielu testach do wydruków wykorzystano materiał ABS oraz CF-PA, a wydruki powstają na drukarce przemysłowej Factory 2.0 NET produkcji własnej Omni3D. Kształt reaktora ewaluował w trakcie trwania projektu, aby w pełni zoptymalizować przepływ płynów wewnątrz reaktora.

|

| Fot.: Wydruk 3D: 5 litrowy reaktor MEBR (3D-Microbial Electrosynthesis Baffle Reactor) [źródło Omni3D] |

Drukarka Factory 2.0 NET wyposażona w system Omni3D Web Control umożliwia podgląd zdalny wydruku 3D przez kamerę, a dzięki funkcji Omni3D AirCirculation zapewnia regulacje temperatury wydruku na całej jego powierzchni. Dzięki tym funkcjom praca przy projekcie BioElectroCathode była nie tylko o wiele łatwiejsza, ale przede wszystkim efektywna.

|

„Projekt naukowy BioElectroCathode umożliwił Omni3D rozpoznanie nowej aplikacji, która w standardowych warunkach przemysłowych nie jest jeszcze znana. Z jednej strony poszerzyliśmy naszą wiedzę w obszarze łączenia różnych materiałów polimerowych, przetestowaliśmy wpływ ciśnienia i temperatury na stopień spajalności warstw modeli. Z drugiej strony mogliśmy dostarczyć rozwiązanie, które mam nadzieję przyczyni się w przyszłości do polepszenia warunków życia na Ziemi.” - komentuje Paweł Robak, CEO Omni3D. |

Bioreaktory zaprojektowane są w taki sposób, by ich druk odbywał się bez wykorzystywania podpór. Dzięki temu, jak i dzięki użyciu wyższej warstwy druku 0,3 mm, czas produkcji bioreaktora znacznie się skraca. Druk 3D pozwolił na wielokrotne zmiany i udoskonalanie projektu. Zmieniając parametry projektowe poszczególnych elementów reaktora takie jak kształt czy grubość i stopień wypełnienia, strukturą drukowanego urządzenia można łatwo manipulować, a w konsekwencji usprawnić działanie bioreaktora.

Projekt BioElectroCathode jest realizowany w następującym partnerstwie:

- Centrum Badań i Innowacji Pro-Akademia (Polska)

- OMNI3D Sp. z o.o. (Polska)

- Cypryjski Uniwersytet Technologiczny (Cypr)

- ENERES CPM Ltd (Cypr).

Projekt finansowany przez Narodowe Centrum Badań i Rozwoju (umowa nr M.ERA-NET2/2017/3/2018 ) w ramach M.ERA-NET Call 2017.

Źródło: Omni3D

Redaktor: MRR

Dodano 01.04.2022