Technologia Bound Metal Deposition - wprowadzenie

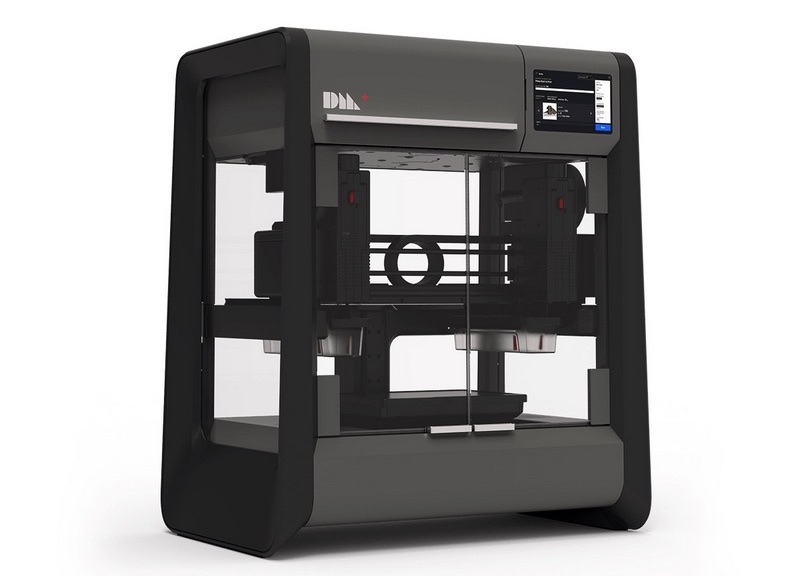

Bound Metal Deposition to technologia stojąca za Studio System - systemem druku 3D z metalu firmy Desktop Metal. Powstała na bazie doświadczenia światowej klasy naukowców i specjalistów od metali którzy połączyli siły z profesjonalistami zajmującymi się drukiem 3D. W ten sposób powstało rozwiązanie umożliwiające szybką produkcję skomplikowanych części metalowych całkowicie we własnym zakresie, nawet w biurze.

Czym tak właście jest BMD?

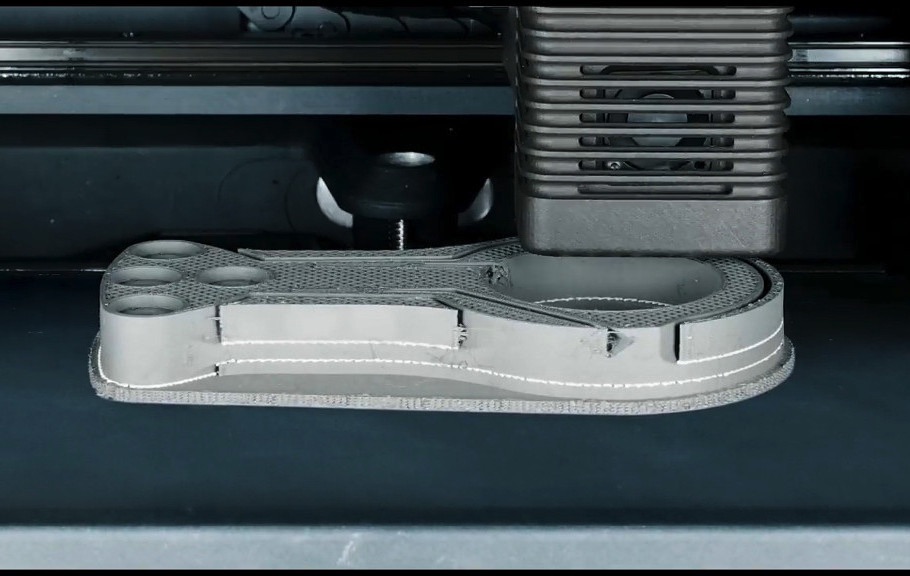

Bound Metal Deposition™ (BMD) to bazujący na ekstrudowaniu materiału proces technologii addytywnej (AM - Additive Manufacturing) w którym metalowe elementy budowane są warstwowo poprzez wytłaczanie wypełnionych metalowy proszkiem termoplastycznych polimerów. Materiał konstrukcyjny - dostarczany w postaci prętów z proszku metalu związanych woskiem i spoiwem polimerowym - jest ogrzewany w głowicy do odpowiedniej temperatury a następnie wytłaczany na platformę drukowania, kształtując w ten sposób pożądany element warstwa po warstwie. Po wydrukowaniu, spoiwo woskowe jest usuwane z elementu w procesie płukania, a następnie model jest spiekany w piecu w celu usunięcia polimeru łączącego oraz zagęszczenia i połączenia cząsteczek metalu.

|

| Fot.: Drukowanie w technologii BMD na drukarce DM Studio System |

Stosowane wcześniej technologie AM druku 3D z metalu obejmują głównie punktowe spiekanie proszku lub wsadu drutu za pomocą laserów lub wiązek elektronowych. Rozwiązania te, mimo że są opłacalne, mają znaczne wymagania dotyczące miejsca instalacji wynikające z potrzeby zapewnienia odpowiedniej mocy zasilania oraz kwestii bezpieczeństwa. Ponadto punktowe spiekanie i stygnięcie powoduje powstawanie złożonych naprężeń w drukowanych elementach które wymagają tworzenie dodatkowych struktur podporowych wspomagających rozpraszanie wydzielanego ciepła i przeciwdziałanie niekontrolowanemu skurczowi. Późniejsze usuwanie tych struktur często wymaga obróbki mechanicznej.

Dzięki wykorzystaniu BMD, Studio System daje możliwość stworzenia lokalnego, wewnątrzfirmowego, wręcz biurowego rozwiązania do druku 3D w metalu. Nie ma tutaj proszków w postaci sypkiej, nie ma laserów, nie ma wysoce specjalistycznych wymagań co do zasilania, a ewentualne niezbędne podpory oddzielone są w procesie drukowania od samego obiektu za pomocą również drukowanego ceramicznego interfejsu (Ceramic Release Layer™), który nie łączy się z metalem. Interfejs oddzielający rozpada się w trakcie spiekania, dzięki czemu możliwe jest ręczne usunięcie podpór z gotowego modelu.

Jak to działa?

- Krok I - Sama drukarka jest bardzo zbliżona do typowej drukarki FDM. Wyposażona jest w dwa ekstrudery - jeden przeznaczony do drukowania materiału budulcowego a drugi do drukowania ceramicznych interfejsów. W obu przypadkach, materiał dostarczany jest w kartridżach w postaci specjalnych, sztywnych prętów. Pręty te są automatycznie podawane z pojemników do ekstruderów, ogrzewane w celu zmiękczenia spoiwa i wytłaczane przez dyszę. Ścieżkę wytłaczania, wielkość ekstruzji, momenty zmiany ekstruderów i ładowania materiałów – to wszystko sterowane jest przez zintegrowane z systemem oprogramowanie Fabricate.

|

| Fot.: DM Drukarka |

- Krok II - Jako pierwszy element, zawsze drukowany jest tzw. „raft” - specjalna „podstawka” zapewniająca stabilną powierzchnię pod drukowany element. Następnie nakładana jest warstwa ceramicznego interfejsu umożliwiająca późniejsze łatwe oddzielenie modelu od podpory. Dalej drukowany jest już wymagany obiekt wraz z automatycznie wygenerowanymi strukturami podporowymi oddzielanymi w odpowiednich miejscach przez warstwy ceramicznego interfejsu. Zadaniem zarówno podstawy, jak i podpór jest oprócz ich podstawowych funkcji także utrzymanie odpowiedniej geometrii drukowanego elementu w trakcie późniejszych procesów płukania oraz spiekania.

- Krok III - W kolejnym etapie procesu, wydrukowaną tzw. „zieloną część” (green part) umieszcza się w płuczce, gdzie w procesie wypłukiwania znaczna część (od 30 do 70%) środka wiążącego jest usuwana przez chemiczne rozpuszczenie w specjalnym rozpuszczalniku. Pozostała po wypłukaniu część nadal zapewnia zachowanie kształtu obiektu. Usunięte lepiszcze powoduje także powstanie w obiekcie otwartych, porowatych mikro-struktur. Uzyskana po płukaniu część nazywana jest „brązową częścią” (bronze part).

|

| Fot.: DM Płuczka |

- Krok IV - W piecu, brązowa część jest podgrzewana do temperatury zbliżonej do temperatury topnienia dla danego metalu. Pozostały jeszcze środek wiążący jest wtedy uwalniany, a cząstki metalu łączą się ze sobą, tworząc ostateczny obiekt o gęstości od 96 do 99,8%. W zależności od materiału, w trakcie spiekania, część kurczy się o 17 do 22%. Pełne zrozumienie, przewidzenie i kontrola skurczu spowodowanego spiekaniem ma kluczowe znaczenie dla osiągnięcia docelowej dokładności wymiarowej. Zoptymalizowany przez dylatometrię cykl spiekania jest dostosowywany do każdego wydruku i zastosowanego materiału, tak aby zapewnić powtarzalny, przewidywalny skurcz i gęstość.

|

| Fot.: DM Piec |

- Krok V - Aby uzyskać łatwo oddzielane podpory (Separable SupportsTM), ceramiczna warstwa interfejsu drukowana pomiędzy częścią a jej podporami, nie wiąże się z metalem i zapobiega połączeniu ze sobą modelu i jego podpór. Warstwa interfejsy rozpada się w trakcie spiekania, co ułatwia późniejsze usuwanie podpór. Dodatkowo oprogramowanie sterujące stara się zapobiegać tworzeniu się podpór, które potem będą „zakleszczone” w wydruku i nawet pomimo istnienia ceramicznej warstwy oddzielającej, ich wyjęcie może być niemożliwe.

Rola wypełnienia w druku 3D z metalu

Jako proces oparty na wytłaczaniu i nakładaniu materiału warstwami, BMD umożliwia wytwarzanie części z niewielkimi, całkowicie zamkniętymi, wewnętrznymi pustkami. Z wyjątkiem bardzo małych geometrii, wszystkie części są drukowane z wypełnieniem o zamkniętych komórkach. Tworzą one w pełni zamkniętą, wewnętrzną strukturą kratownicową wewnątrz części. Wypełnienie z zamkniętymi komórkami nie jest możliwe do uzyskania w przypadku metod AM polegających na laserowym spiekaniu proszku, takich jak SLM. Są one ograniczone do możliwości utworzenia wyłącznie otwartych komórek ze względu na konieczność usunięcia niezwiązanego proszku z pustych przestrzeni. Parametry wypełnienia wpływają bezpośrednio zarówno na czas drukowania, jak i wypłukiwania. Czas potrzebny do prawidłowego wypłukania elementu istotnie zależy od grubości przekroju poprzecznego, która jest wydatnie zmniejszana przez drukowanie wypełnienia. Zmniejsza ono również ostateczny ciężar części przy zachowaniu założeń projektowych dotyczących powierzchni.

Studio system i materiały

W technologii BMD można wykorzystać praktycznie dowolny spiekalny proszek, który da się zmieszać z odpowiednim materiałem termoplastycznym. Obejmuje to szeroko stosowane w przemyśle stopy metali, takie jak stale nierdzewne, stale narzędziowe i inne metale, trudne do przetwarzania za pomocą innych technik AM, takich jak metale ogniotrwałe, węgliki spiekane czy ceramikę.

Części i możliwości

Wytwarzanie addytywne oparte o wytłaczanie materiału pozwala na budowanie struktur i geometrii wcześniej nieosiągalnych za pomocą procesów produkcji masowej - w tym MIM (Metal Injection Moulding) - technologii proszków formowanych w prasie i spiekanych oraz technik odlewania w formach wielokrotnego użytku. BMD daje w wyniku części o wymiarach zbliżonych (near-net-shape) do projektu, o wytrzymałości i dokładności potrzebnej do funkcjonalnego prototypowania, tworzenia przyrządów i uchwytów, aplikacji narzędziowych, a w niektórych przypadkach do niskoseryjnej produkcji.

Odlewane vs wydrukowane

Zdjęcie poniżej prezentuje jarzmo – po prawej stronie wyprodukowane w technologii BMD za pomocą Studio System, po lewej to samo jarzmo z odlewu. Widzimy jednolite wykończenie powierzchni i dokładność wymiarową.

|

| Fot.: Po lewej jarzmo z odlewu, z prawej wyprodukowane w technologii BMD |

Duże elementy

Obszar roboczy drukarki Desktop Metal Studio System wynosi 30 x 20 x 20 cm, co pozwala na wydrukowanie części o maksymalnych wymiarach (po skurczu wywołanym przez spiekanie) 25,5 x 17 x 17 cm.

|

| Fot.: Część o dużych wymiarach wydrukowana w technologii BMD |

Szeroka gama materiałów

Jedną z zalet technologii BMD jest możliwość przetwarzania materiałów bardzo trudnych lub wręcz niemożliwych do wykorzystania w technologiach laserowych. Na przykład miedź jest bardzo trudna do przetwarzania ze względu na jej wysoką przewodność cieplną i charakterystykę absorpcji lasera. Natomiast może być ona łatwo przetworzona na pręty, wydrukowana i spieczona w technologii BMD.

|

| Fot.: Miedź wykorzystywana w technologii BMD |

Drukowanie złożonych elementów

Ceramiczna warstwa interfejsu umożliwia też drukowanie gotowych złożonych elementów - takich jak np. pokazany na zdjęciu zawias, który został wydrukowany i spieczony w całości. Tradycyjnie odbywa się to poprzez łączenie kilku elementów.

|

| Fot.: Zawias wydrukowany w technologii BMD |

Dostosowywanie

Oprócz drukowania gotowych elementów złożonych, BMD pozwala też na zmniejszenie wagi elementów oraz szybkie wytwarzanie niestandardowych części metalowych.

|

| Fot.: Dostosowywanie drukowania w technologii BMD |

Złożone geometrie

Możliwość drukowania skomplikowanych geometrii ma kluczowe znaczenie w projektach zoptymalizowanych topologicznie, w tym w projektach organicznych, które są trudne, jeśli nie niemożliwe, do obróbki mechanicznej.

|

| Fot.: Wydruk złożonych geometrii dzięki technologii BMD |

Chcesz zobaczyć jak działa technologia BMD? Umów się na spotkanie w siedzibie firmy get3D w Łodzi.

Źródło: get3D

Redaktor: MRR

Dodano 22.07.2020