Potęga optymalizacji dzięki drukowi 3D SLS

Firmy wykorzystują druk 3D do optymalizacji swoich projektów. Technologia SLS jest do tego wrącz stworzona. Dzięki niej można uzyskać niższą wagę wydruków bez żadnych kompromisów w zakresie wytrzymałości mechanicznej.

HARTING Applied Technologies jest działem budowy maszyn specjalnych Grupy Technologicznej HARTING. Konstruują oni formy (formowanie wtryskowe do tworzyw sztucznych i odlewanie ciśnieniowe) do złącz elektrycznych produkowanych przez macierzystą firmę. Dział budowy maszyn specjalnych tworzy najnowocześniejsze maszyny do montażu złączy, a także dla klientów zewnętrznych m.in. z branży meblarskiej.

HARTING używa drukarki 3D Lisa Pro SLS firmy Sinterit do produkcji próbek swoich artykułów do testowania maszyn montażowych. Produkują również próbki samych części maszyn, aby przetestować ich działanie i drukują proste uchwyty i przedmioty z ukrytymi lub zintegrowanymi funkcjami. W ciągu ponad dwóch lat korzystania z technologii SLS, HARTING wiele się nauczył o tym, jak uzyskać doskonałe wydruki z drukarki 3D Lisa Pro.

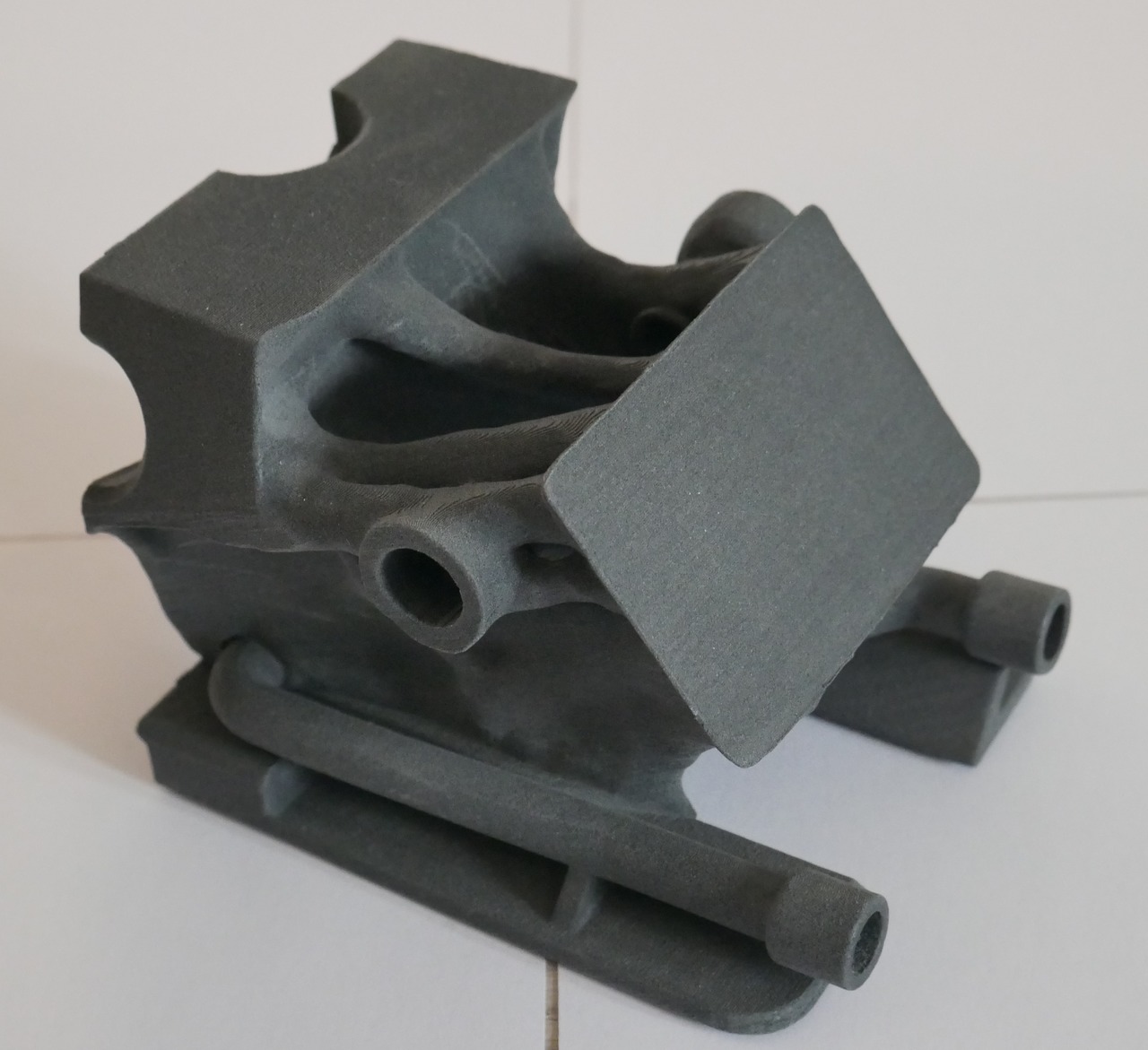

Firma HARTING chciała wydrukować próbkę suwaka o biometrycznym kształcie do narzędzia do formowania wtryskowego. Takie suwaki są potrzebne do odkształcenia podcięć. Ich problem polegał na tym, że suwaki mogą stać się dość ciężkie, więc ich przenoszenie wymaga potężnych urządzeń, które sprawiają, że forma jest niepotrzebnie duża i droga. Harting zwrócił się do działu optymalizacji topologii, aby sprawdzić, czy mogą obniżyć wagę suwaków bez poświęcania ich wytrzymałości mechanicznej.

|

- Wykorzystanie technologii SLS w tym specjalnym projekcie pozwoliło nam szybko i niskim kosztem udowodnić koncepcję komponentów narzędzi biometrycznych - mówi Thomas Heimann z Harting. |

Drukarka 3D Lisa Pro SLS umożliwiła firmie HARTING szybką i niedrogą ocenę wyników optymalizacji topologii bez drukowania jej bezpośrednio w metalu, co kosztowałoby około pięciokrotnie więcej. Po przeniesieniu wyniku optymalizacji do części stałej i dodaniu kilku funkcji, byli w stanie szybko wyprodukować wstępne próbki.

Ich analiza pozwoliła firmie zidentyfikować obszary, które były słabe lub mogły powodować problemy podczas drukowania suwaka w metalu. Po trzeciej iteracji HARTING otrzymał dobrze zaprojektowaną, sztywną i nadającą się do druku część.

Źródło: Sinterit

Dodano 18.05.2022