Drukowanie 3D z proszków metali

Do strategicznych obszarów bieżącej działalności badawczej i rozwojowej Instytutu Zaawansowanych Technologii Wytwarzania należy przyrostowe wytwarzanie i kształtowanie wyrobów z wykorzystaniem urządzeń do selektywnego spiekania SLS i topienia laserowego SLM.

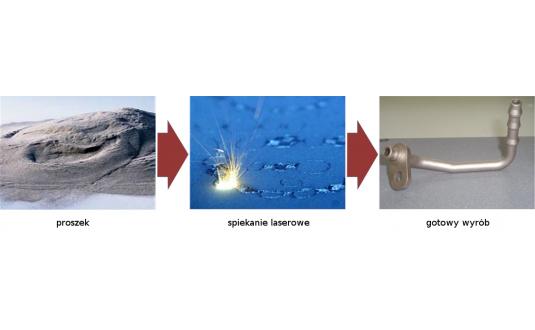

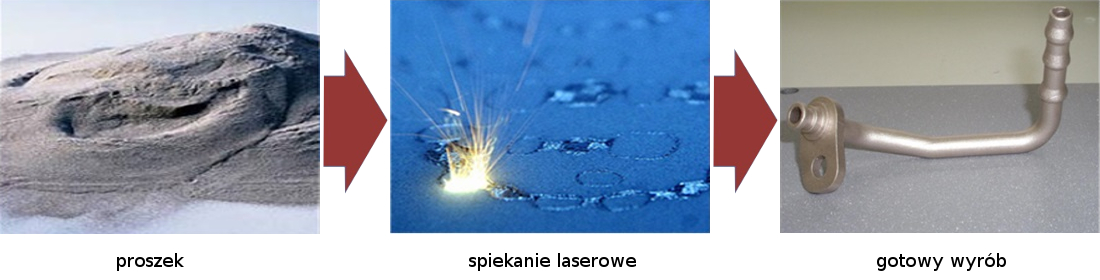

Są to uniwersalne techniki wytwarzania przyrostowego (additive manufacturing) oraz szybkiego prototypowania (rapid prototyping) z użyciem wiązki laserowej do spiekania/stapiania sproszkowanych materiałów i tworzenia precyzyjnych obiektów trójwymiarowych, warstwa po warstwie, w oparciu o model 3D CAD. Drukowanie 3D z proszków metali otworzyło zupełnie nowe możliwości wykonywania modeli, prototypów, później krótkoseryjnego wytwarzania części o skomplikowanej geometrii, w tym także zastępczych części ciała człowieka na użytek medycyny i stomatologii. Coraz więcej firm stosuje SLS jako alternatywę dla produkcji niskoseryjnej skomplikowanych geometrycznie detali, eliminującą w znacznym stopniu ograniczenia tradycyjnych metod wytwarzania. Zaletą metod SLS/SLM jest możliwość uzyskania modelu o dowolnych, kształtach, bez konieczności przygotowywania skomplikowanych i kosztownych narzędzi/form. Cały proces spiekania laserowego odbywa się w komorze roboczej maszyny wyposażonej w komputer sterujący procesem wytwarzania danego elementu na podstawie opracowanego modelu CAD 3D zaprojektowanej części.

|

Technologie określane mianem szybkiego wytwarzania narzędzi, form i wyrobów (RP) rozwijane są już około 30 lat, a historia ich użytkowania o charakterze komercyjnym liczy niewiele mniej. Carl Deckard w 1984 roku opracował pierwszą koncepcję użycia wiązki lasera lub elektronów do selektywnego przetapiania fragmentów warstw sproszkowanego materiału na podstawie danych otrzymanych z rysunków CAD. Termin „drukowanie 3D” pojawił się w mediach w 1996 roku za sprawą amerykańskiej firmy Z Corporation, która zaprezentowała technologię o nazwie „Druk 3D” (3D Printing), polegającą na budowaniu modeli przestrzennych z proszku gipsowego, spajanego selektywnie lepiszczem. Firma 3D Systems, założona przez Charles’a Hull’a uznawanego za ,,ojca’’ technologii druku 3D, który stworzył metodę drukowania przestrzennego – stereolitografię (SLA), była pierwszą firmą produkującą drukarki 3D. Pierwsza z nich, o nazwie Actua 2100, wykorzystywała technologię natryskiwania materiału (wosku) przy użyciu głowic typowych dla druku atramentowego.

W drugiej dekadzie XXI w. obserwujemy dynamiczny rozwój urządzeń oraz technologii związanych z przyrostowym wytwarzaniem elementów – drukiem 3D. Pojawiały się i powstają obecnie coraz to nowe firmy, których działalność można streścić określeniem drukowanie3D. W tej branży działają firmy całkiem nowe oraz firmy o ugruntowanej pozycji na rynku, głównie amerykańskie, chińskie, japońskie, izraelskie i niemieckie, w tym produkujące nisko- i wysokobudżetowe drukarki 3D, materiały eksploatacyjne na potrzeby technologii przyrostowych, a także maszyny przemysłowe o stosunkowo dużej przestrzeni roboczej i dużych szybkościach nanoszenia warstw sproszkowanego materiału. W Polsce jest to grupa raczej niewielkich przedsiębiorstw, niezwykle prężna i operatywna, skupiająca jednocześnie przedsięwzięcia o wysokim poziomie innowacyjności z uwagi na konieczność ciągłego doskonalenia samej technologii. Wymagania dotyczą przede wszystkim uzyskiwania coraz lepszych właściwości mechanicznych wytwarzanych części oraz jakości powierzchni na poziomie, który eliminuje bądź redukuje spore nakłady na obróbkę wykończeniową.

Zastosowanie technologii wytwarzania przyrostowego w różnych gałęziach przemysłu, zdaniem ekspertów, rośnie z roku na rok. Zlecenia dla firm dysponujących stosownym parkiem maszynowym dotyczą nie tylko - jak do niedawna - wyrobów prototypowych, ale coraz częściej wyrobów produkowanych seryjnie. Technologia SLS/SLM jest szczególnie pożądanym rozwiązaniem w przemyśle narzędziowym, np. do wytwarzania form wtryskowych o skomplikowanym kształcie, w przemyśle produkującym na potrzeby lotnictwa – łopatki turbin, podzespoły mechaniczne, a przede wszystkim na potrzeby szeroko pojętej medycyny. Daje możliwość wykonywania narzędzi i instrumentów chirurgicznych, części aparatury medycznej, implantów i endoprotez. Coraz odważniej wkracza w obszar inżynierii biomedycznej, ortodoncji, chirurgii szczękowej i protetyki stomatologicznej. Z punktu widzenia kosztów – zasadniczym etapem procesu jest nadbudowa materiału, a nie jego utrata, jak w przypadku obróbki wiórowej i ściernej, które jednak też są przydatne, ale dopiero na etapie operacji wykończeniowych.

|

Prace badawcze nad procesem spiekania laserowego proszków różnych materiałów w Instytucie Zaawansowanych Technologii Wytwarzania rozpoczęto jeszcze pod koniec lat 90. na doświadczalnym urządzeniu z laserem Nd:YAG, później laserem CO2. Już wtedy na rynku dostępne były pierwsze urządzenia laserowe do spiekania czyli łączenia proszków tworzyw przez nadtapianie (SLS) bądź przetapianie proszku (SLM). Badania doświadczalne realizowane w IZTW w ciągu ostatnich kilkunastu lat dotyczyły m.in. właściwości materiałów przeznaczonych do spiekania laserowego, które mogą zapewnić pożądane parametry technologiczne części otrzymywanych w wyniku procesów SLS/SLM. Wykonywano m.in. próby spiekania materiałów proszkowych ceramicznych, metalowo-ceramicznych, kompozytowych przy różnych parametrach technologicznych procesu. Prowadzone w IZTW badania mają na celu dobór i optymalizację parametrów procesów SLS/SLM w zależności od założonych cech produktu finalnego, np. wytrzymałości, porowatości. Kolejnym etapem działań w tym zakresie było i pozostaje poszukiwanie skutecznych i niedrogich możliwości podnoszenia jakości powierzchni oraz poprawy właściwości mechanicznych uzyskiwanych spieków.

Aktualnie dysponujemy dwiema maszynami do wytwarzania przyrostowego, o zbliżonej przestrzeni roboczej, ale różniącymi się m.in. rodzajem i mocą lasera. Doświadczenie, które zyskaliśmy dzięki zrealizowanym pracom badawczym oraz zleceniom o charakterze komercyjnym potwierdza realne korzyści ekonomiczne dzięki wytwarzaniu określonych produktów wymienionymi metodami. Stworzyło też sprzyjające warunki do rozszerzania asortymentu generowanych elementów, m.in. o instrumenty chirurgiczne i implanty. Specyficzne zastosowanie metod SLS i SLM dotyczy wytwarzania implantów o założonej porowatości, ułatwiającej osteointegrację.

W ramach oferowanych usług, na podstawie modelu 3D (plik .stl) dostarczamy gotowy wyrób o ustalonych właściwościach i wymaganiach dotyczących chropowatości powierzchni. Jeśli istnieje taka potrzeba, części lub elementy większej całości wykonane technologią SLS/SLM poddajemy obróbce wykończeniowej: elektroerozyjnej, elektrochemicznej, skrawaniem, szlifowaniem, bądź innej, sprawdzonej uprzednio w badaniach doświadczalnych. Wśród dostępnych materiałów przeznaczonych na produkty SLS/SLM są m.in. proszki stali narzędziowych, stali nierdzewnej, stopu aluminium i tytanu.

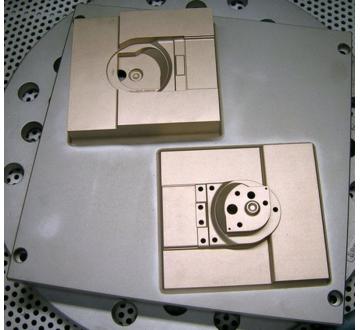

Pojedynczo lub w krótkich seriach wykonujemy na zamówienie prototypowe elementy o skomplikowanym kształcie i geometrii, a więc narzędzia i formy wtryskowe, na przykład wkładki do form wtryskowych z układem wewnętrznych, konformalnych kanałów chłodzących, rozmieszczonych w stałej odległości od powierzchni chłodzonej, obudowy urządzeń elektronicznych, części dla sprzętu gospodarstwa domowego, części urządzeń medycznych, konstrukcje precyzyjne, lekkie, ażurowe, o strukturze plastra miodu, instrumenty chirurgiczne, pasywne i aktywne implanty.

Zainteresowanych zapraszamy na stoisko IZTW (hala B, stoisko nr 56) podczas X jubileuszowych Dni Druku 3D, które odbędą się w dniach 10-12 kwietnia 2018 w ramach „Przemysłowej Wiosny” na Targach Kielce.

Na podstawie:

- Portal branży druku 3D: centrumdruku3d.pl

- https://www.ipa.fraunhofer.de/de/Kompetenzen/additive-fertigung.html

- Tatarczak J. i in. ,,Przegląd nowoczesnych technologii druku 3D obiektów metalowych’’. Mechanik 7 (2017): s. 612-614.

- Cader M. ,,Przegląd wybranych maszyn przemysłowych do addytywnego wytwarzania’’ Mechanik. 7 (2016): s. 660-661.

- Staniewicz-Brudnik B., Stwora A., Maszybrocka J., Skrabalak G., Baczek E.: ,,The technique of selective laser sintering (SLS) in the design of high-porous ceramic implants’’ Mechanik 5-6 (2016): s. 540-541.

Polecamy:

- Profil INSTYTUTU ZAAWANSOWANYCH TECHNOLOGII WYTWARZANIA na Staleo.pl

- Odbierz bezpłatne zaproszenie na STOM 2018

- Przewodnik po targach STOM 2018

Źródło: IZTW

Dodano 05.12.2019

30-418 Kraków

+48 12 26 18 324